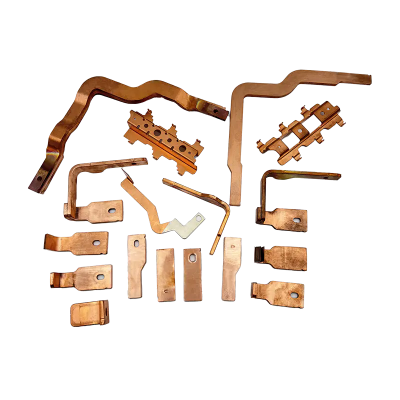

প্রগতিশীল ডাই এবং ছাঁচ প্রযুক্তি উচ্চ-ভলিউম মেটাল স্ট্যাম্পিং অপারেশনে দক্ষতার শীর্ষকে উপস্থাপন করে। এর মূল অংশে, একটি প্রগতিশীল ডাই হল একটি বিশেষ সরঞ্জাম যা একাধিক স্টেশনে একটি একক প্রেস স্ট্রোকের মাধ্যমে একাধিক ক্রিয়াকলাপ সম্পাদন করে, ধীরে ধীরে ধাতুর একটি স্ট্রিপকে একটি জটিল অংশে রূপান্তরিত করে। এই পদ্ধতিটি একক-পর্যায়ে ডাই বা যৌগিক ডাইয়ের সম্পূর্ণ বিপরীতে দাঁড়িয়েছে, যা প্রতি স্ট্রোকে শুধুমাত্র একটি বা কয়েকটি অপারেশন সম্পন্ন করে। মৌলিক নীতি একটি ধাতব ফালা, বা কুণ্ডলী, ডাই মাধ্যমে খাওয়ানো জড়িত। প্রতিটি প্রেস স্ট্রোকের সাথে, স্ট্রিপটি পরবর্তী স্টেশনে অগ্রসর হয়, যেখানে একটি ভিন্ন অপারেশন—সেটি কাটা, বাঁকানো, কয়েন করা বা অঙ্কন করা হয়। চূড়ান্ত স্টেশনটি স্ট্রিপ থেকে সমাপ্ত অংশটিকে আলাদা করে, যা অবিচ্ছিন্ন, উচ্চ-গতির উত্পাদনের অনুমতি দেয়। ছাঁচ, বা ডাই নিজেই, নির্ভুল প্রকৌশলের একটি বিস্ময়, সাধারণত উচ্চ-গ্রেডের টুল স্টিল থেকে তৈরি করা হয় প্রচুর চাপ এবং পুনরাবৃত্তিমূলক ব্যবহার সহ্য করার জন্য। বৈদ্যুতিক পরিচিতি, স্বয়ংচালিত বন্ধনী, বা জটিল যন্ত্রপাতি যন্ত্রাংশের মতো উপাদানগুলির জন্য তাদের উত্পাদন লাইন অপ্টিমাইজ করতে খুঁজছেন এমন যে কোনও উত্পাদন পেশাদারের জন্য এই মৌলিক ধারণাটি বোঝা অত্যন্ত গুরুত্বপূর্ণ।

একটি প্রগতিশীল ডাই কীভাবে কাজ করে তা সম্পূর্ণরূপে উপলব্ধি করতে, একজনকে এর মূল উপাদানগুলির সাথে পরিচিত হতে হবে। প্রতিটি অংশ একাধিক অপারেশনের নির্বিঘ্ন সম্পাদনে একটি গুরুত্বপূর্ণ ভূমিকা পালন করে।

এই উপাদানগুলির মধ্যে আন্তঃপ্রক্রিয়া উচ্চ-গতির, নির্ভুল উত্পাদনের জন্য অনুমতি দেয় যা প্রগতিশীলদের জন্য বিখ্যাত। চূড়ান্ত উত্পাদিত অংশগুলি কঠোর মানের মান পূরণ করে তা নিশ্চিত করতে এই উপাদানগুলির নকশা এবং উত্পাদনের জন্য চরম নির্ভুলতা প্রয়োজন, প্রায়শই মাইক্রোনে পরিমাপ করা হয়।

মধ্যে সবচেয়ে সমালোচনামূলক সিদ্ধান্ত এক প্রগতিশীল ডাই mol d তৈরি করা উপযুক্ত টুল ইস্পাত নির্বাচন হয়. উপাদানের পছন্দ সরাসরি ডাইয়ের দীর্ঘায়ু, কর্মক্ষমতা, রক্ষণাবেক্ষণের সময়সূচী এবং শেষ পর্যন্ত, সমগ্র উত্পাদন প্রক্রিয়ার ব্যয়-কার্যকারিতাকে প্রভাবিত করে। টুল ইস্পাতগুলি হল বিশেষায়িত অ্যালোয় যা উচ্চ প্রভাব, ঘর্ষণ এবং তাপ সহ ধাতব স্ট্যাম্পিংয়ের কঠোর অবস্থা সহ্য করার জন্য ডিজাইন করা হয়েছে। একটি ভুল গ্রেড নির্বাচন অকাল ব্যর্থতা, অত্যধিক ডাউনটাইম, এবং খারাপ অংশ গুণমান হতে পারে।

বিভিন্ন অ্যাপ্লিকেশন বিভিন্ন উপাদান বৈশিষ্ট্য চাহিদা. উদাহরণস্বরূপ, একটি ডাই প্রাথমিকভাবে পাতলা, নরম অ্যালুমিনিয়াম খালি করার জন্য ব্যবহৃত হয় উচ্চ-শক্তির ইস্পাত গঠনের জন্য ব্যবহৃত একটি থেকে ভিন্ন প্রয়োজন। বিবেচনা করার মূল বৈশিষ্ট্যগুলি হল পরিধান প্রতিরোধ, দৃঢ়তা এবং কঠোরতা। দীর্ঘ উত্পাদন রানের উপর ধারালো কাটিয়া প্রান্ত বজায় রাখার জন্য পরিধান প্রতিরোধের অত্যন্ত গুরুত্বপূর্ণ। দৃঢ়তা উচ্চ-প্রভাব লোডের অধীনে চিপিং এবং ক্র্যাকিং প্রতিরোধ করার জন্য ইস্পাতের ক্ষমতা নির্ধারণ করে। কঠোরতা চাপের অধীনে বিকৃতির প্রয়োজনীয় প্রতিরোধ প্রদান করে। প্রায়ই, এই সম্পত্তির মধ্যে একটি বাণিজ্য বন্ধ আছে; একটি খুব শক্ত ইস্পাত আরও ভঙ্গুর হতে পারে, যখন একটি শক্ত ইস্পাত আরও দ্রুত পরতে পারে।

নিম্নলিখিত সারণীটি প্রগতিশীল ডাই তৈরিতে ব্যবহৃত সাধারণ টুল স্টিলের গ্রেডের তুলনা প্রদান করে:

| গ্রেড | প্রাথমিক বৈশিষ্ট্য | আদর্শ অ্যাপ্লিকেশন | বিবেচনা |

|---|---|---|---|

| D2 | উচ্চ পরিধান প্রতিরোধের, ভাল কম্প্রেশন শক্তি | ব্ল্যাঙ্কিং এবং গঠনের জন্য দীর্ঘ-রান মারা যায় | উচ্চ-প্রভাবিত অ্যাপ্লিকেশনগুলিতে চিপ করার জন্য সংবেদনশীল হতে পারে |

| A2 | কঠোরতা এবং পরিধান প্রতিরোধের ভাল সমন্বয় | সাধারণ উদ্দেশ্য স্ট্যাম্পিং এবং ব্ল্যাঙ্কিং মারা যায় | O1 এর চেয়ে তাপ চিকিত্সায় ভাল স্থিতিশীলতা অফার করে |

| M2 | উচ্চ লাল কঠোরতা এবং পরিধান প্রতিরোধের | খোঁচা এবং অংশ উচ্চ তাপ উৎপন্ন | উচ্চ-গতির অ্যাপ্লিকেশনগুলিতে উচ্চতর কর্মক্ষমতা |

| S7 | চমৎকার প্রভাব বলিষ্ঠতা | হেভি-ডিউটি গঠন, মুদ্রা তৈরি এবং ঠান্ডা এক্সট্রুশন মারা যায় | ভাল পরিধান প্রতিরোধের জন্য একটি উচ্চ স্তরে কঠোর করা যেতে পারে |

উপাদান নির্বাচনের বাইরে, তাপ চিকিত্সা প্রক্রিয়া সমানভাবে গুরুত্বপূর্ণ। নির্বাচিত ইস্পাত গ্রেডের সম্পূর্ণ সম্ভাবনাকে আনলক করার জন্য সঠিক শক্তকরণ, টেম্পারিং এবং প্রায়শই ক্রায়োজেনিক চিকিত্সা অপরিহার্য, যাতে এটি একটি নির্দিষ্ট প্রয়োগের জন্য পছন্দসই বৈশিষ্ট্যগুলি অর্জন করে।

একটি সফল মুদ্রাঙ্কিত অংশে যাত্রা শুরু হয় ধাতু কাটার অনেক আগেই; এটি সূক্ষ্ম নকশা দিয়ে শুরু হয়। প্রগতিশীল ডাই স্ট্যাম্পযুক্ত অংশগুলির জন্য ডিজাইন টিপস ডিজাইনিং ফর ম্যানুফ্যাকচারবিলিটি (DFM) এর চারপাশে কেন্দ্রীভূত। এই দর্শনের সাথে অংশ জ্যামিতি তৈরি করা জড়িত যা দক্ষতার সাথে, অর্থনৈতিকভাবে এবং উন্নত মানের সাথে প্রগতিশীল ডাই প্রক্রিয়া ব্যবহার করে তৈরি করা যেতে পারে। ডিএফএম নীতিগুলি উপেক্ষা করা অপ্রয়োজনীয় জটিল মৃত্যু, উচ্চ টুলিং খরচ, উত্পাদন সমস্যা এবং অংশ ব্যর্থতার দিকে পরিচালিত করতে পারে। একটি কম্পিউটার স্ক্রিনে নিখুঁত দেখায় এমন একটি অংশ সামান্য পরিবর্তন ছাড়াই উত্পাদন করা অসম্ভব বা নিষিদ্ধভাবে ব্যয়বহুল হতে পারে যা এর কার্যকারিতাকে আপস করে না।

প্রগতিশীল ডাই স্ট্যাম্পিংয়ের জন্য একটি অংশ ডিজাইন করার সময় ইঞ্জিনিয়ারদের অবশ্যই বেশ কয়েকটি বিষয় বিবেচনা করতে হবে। এই বিবেচনাগুলি প্রক্রিয়াটির জন্য অপ্টিমাইজ করা হয়েছে তা নিশ্চিত করতে নকশাটিকে গাইড করে।

প্রোডাক্ট ডেভেলপমেন্ট পর্বের প্রথম দিকে একজন অভিজ্ঞ ডাই ডিজাইনারের সাথে জড়িত হওয়া অমূল্য। তারা একটি ডিজাইনকে আরও স্ট্যাম্পিং-বান্ধব করার জন্য কীভাবে পরিবর্তন করতে হয় সে সম্পর্কে প্রতিক্রিয়া প্রদান করতে পারে, প্রায়শই লাইনের নিচে উল্লেখযোগ্য সময় এবং অর্থ সাশ্রয় করে।

একটি প্রগতিশীল ডাইয়ের দীর্ঘায়ু এবং ধারাবাহিক কর্মক্ষমতা প্রায় সম্পূর্ণরূপে একটি সুশৃঙ্খল এবং সক্রিয় রক্ষণাবেক্ষণ পদ্ধতির উপর নির্ভরশীল। একটি ভাল-সম্পাদিত প্রগতিশীল ডাই রক্ষণাবেক্ষণ প্রক্রিয়া সমস্যা সমাধানের জন্য শুধুমাত্র একটি প্রতিক্রিয়াশীল পরিমাপ নয় বরং তাদের প্রতিরোধ করার জন্য একটি কৌশলগত পদ্ধতি। রক্ষণাবেক্ষণকে অবহেলা করার ফলে অপরিকল্পিত ডাউনটাইম, দুর্বল অংশের গুণমান এবং বিপর্যয়মূলক টুল ব্যর্থতার দিকে পরিচালিত করে, যা মেরামত করতে হাজার হাজার ডলার খরচ করতে পারে এবং উৎপাদন হারাতে পারে। একটি ব্যাপক রক্ষণাবেক্ষণ কৌশল প্রতিটি উত্পাদন চালানোর পরে বা একটি সেট চক্র গণনার মধ্যে পরিষ্কার, পরিদর্শন, তৈলাক্তকরণ এবং ডকুমেন্টেশনকে অন্তর্ভুক্ত করে।

একটি পুঙ্খানুপুঙ্খ রক্ষণাবেক্ষণের রুটিন পদ্ধতিগত এবং কোন উপাদানকে অচেক করা হয় না। লক্ষ্য হল পরিধান এবং সম্ভাব্য সমস্যাগুলি বৃদ্ধির আগে চিহ্নিত করা এবং তাদের সমাধান করা।

এই সক্রিয় পদ্ধতি একটি খরচ কেন্দ্র থেকে রক্ষণাবেক্ষণকে একটি মূল্যবান বিনিয়োগে রূপান্তরিত করে যা আপটাইমকে সর্বাধিক করে তোলে, আংশিক গুণমান নিশ্চিত করে এবং একটি খুব মূলধন-নিবিড় সম্পদের জীবনকে প্রসারিত করে।

এমনকি একটি নিখুঁতভাবে ডিজাইন করা ডাই এবং কঠোর রক্ষণাবেক্ষণের সময়সূচী সহ, উত্পাদনের সময় সমস্যা দেখা দিতে পারে। কার্যকর সমস্যা সমাধান ডাই টেকনিশিয়ান এবং প্রেস অপারেটরদের জন্য একটি গুরুত্বপূর্ণ দক্ষতা। একটি সমস্যা দ্রুত নির্ণয় এবং সংশোধন করার ক্ষমতা ডাউনটাইম এবং স্ক্র্যাপ কমিয়ে দেয়। অনেক সাধারণ সমস্যার স্বতন্ত্র মূল কারণ রয়েছে, প্রায়শই টুলিং, উপাদান বা প্রেস মেশিনের সাথে সম্পর্কিত। বোঝা প্রগতিশীল ডাই সমস্যা সমাধান পদ্ধতি দক্ষ উৎপাদনের চাবিকাঠি।

চলুন প্রগতিশীল ডাই স্ট্যাম্পিং এর সম্মুখীন হওয়া কিছু সাধারণ ত্রুটি, তাদের সম্ভাব্য কারণ এবং প্রস্তাবিত সমাধানগুলি অন্বেষণ করি।

একটি পদ্ধতিগত পদ্ধতি-প্রথমে সহজ সমাধানগুলি পরীক্ষা করা, যেমন উপাদানের স্পেসিফিকেশন এবং প্রেস সেটিংস, জটিল ডাই ডিসঅ্যাসেম্বলিতে যাওয়ার আগে- হল উৎপাদন হিক্কার সমাধানের সবচেয়ে কার্যকর পথ।

একটি নতুন প্রকল্পের জন্য একটি প্রগতিশীল ডাই বাস্তবায়নের মূল্যায়ন করার সময়, প্রাথমিক টুলিং মূল্যের বাইরে তাকানো সবচেয়ে গুরুত্বপূর্ণ। দ প্রগতিশীল ডাই খরচ বিশ্লেষণ মালিকানার মোট খরচ (TCO) গণনা করা জড়িত, যা মৃত্যুর পুরো জীবনকাল ধরে বিনিয়োগের আরও সঠিক চিত্র প্রদান করে। একটি সস্তায় তৈরি ডাই সবচেয়ে ব্যয়বহুল বিকল্প হয়ে উঠতে পারে যদি এটির ক্রমাগত রক্ষণাবেক্ষণের প্রয়োজন হয়, উচ্চ স্ক্র্যাপ রেট তৈরি হয় এবং সময়ের আগেই ব্যর্থ হয়। বিপরীতভাবে, একটি সু-পরিকল্পিত এবং নির্মিত ডাই, যদিও প্রাথমিক খরচে বেশি, দীর্ঘমেয়াদে এটি অনেক বেশি লাভজনক বলে প্রমাণিত হয়।

একটি প্রগতিশীল মৃত্যুর জন্য TCO হল প্রত্যক্ষ এবং পরোক্ষ উভয় ধরনের খরচের কারণগুলির একটি সমষ্টি।

এই বিষয়গুলিকে একসাথে বিশ্লেষণ করে, একজন প্রস্তুতকারক একটি জ্ঞাত সিদ্ধান্ত নিতে পারে যা দীর্ঘমেয়াদী কর্মক্ষম দক্ষতা এবং নির্ভরযোগ্যতার সাথে অগ্রিম বিনিয়োগের ভারসাম্য বজায় রাখে, এটি নিশ্চিত করে যে নির্বাচিত টুলিং সমাধানটি তার সমগ্র পরিষেবা জীবনের সর্বোত্তম সম্ভাব্য মূল্য প্রদান করে৷